Inbetriebnahme eines nagelneuen 5-Achs-Bearbeitungszentrums. Oder: Wie fräst man einen Berg?

Als Erweiterung unseres klimatisierten Ultra-Precision Manufacturing Lab schaffte RhySearch im Frühsommer 2020 ein 5-Achs-Bearbeitungszentrum an – eine «Micro HD» von der Firma Kern Microtechnik. Nun galt es, Erfahrungen damit zu sammeln. Dafür nahmen wir uns ein ganz besonderes Projekt vor…

Das Ziel war, möglichst viel Erfahrung mit der neuen Maschine sowie mit deren Programmierung mittels der CAM-Software «hyperMILL» und der Datenmanagement-Software «MDM» zu sammeln.

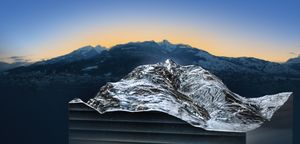

Der Margelchopf thront mit seinen 2163 m hoch über dem Rheintal. Als unser Hausberg ist der eindrucksvolle Gipfel auch für uns bei RhySearch ein Fixpunkt. Was läge also näher – buchstäblich – als ein Modell des Berges auf unserer neuen Maschine zu fertigen? Denn mit seinen vielen Freiformflächen ist das ein sehr anspruchsvolles Werkstück mit hohem Wiedererkennungswert, und damit ideal für unsere Zwecke geeignet.

Das digitale Höhenmodell des Berges beschafften wir uns beim Bundesamt für Landestopographie, wo man die 3D-Höhendaten der kompletten Schweiz herunterladen kann. Aus der dreidimensionalen Punktewolke berechneten wir sodann eine geschlossene Oberfläche, welche für die CAM-Programmierung benötigt wird.

Bevor wir die Bearbeitung in der Software simulieren konnten, mussten wir auch die Werkzeuge in der virtuellen Welt zusammenbauen: in der Software «MDM» werden die Komponenten der Werkzeuge wie Halter, Spannzange oder Wendeschneidplatte zusammengestellt und Technologiedaten für das montierte Werkzeug hinterlegt. Danach simulierten wir mit Hilfe der CAM-Software «hyperMILL» die Bearbeitung auf der Fräsmaschine, um beispielsweise Kollisionen zwischen Spindelnase und Werkstück zu vermeiden.

In einem nächsten Schritt ging es darum, diese Vorbereitungen in der virtuellen Welt in die Realität unseres Labors zu überführen. Bevor wir damit starten konnten das Werkstück zu fräsen, mussten unter anderem erst die Werkzeuge, die wir für die Bearbeitung des Margelchopfes benötigten, zusammengebaut und in das Magazin der «Micro HD» eingelegt werden. Insgesamt kamen bei diesem Projekt vier verschiedene Werkzeuge zum Einsatz.

Das Projekt erwies sich als der genau richtige Einstieg in unsere Arbeit mit der «Micro HD» von Kern Microtechnik. Das Team konnte sich bestens mit der Maschine und deren Programmierung vertraut machen und durfte am Ende ein eindrückliches Werkstück in den Händen halten.

In diesem Video haben wir die Entstehung «unseres» Margelchopfes dokumentiert:

Auch Sie sehen sich einer herausfordernden Problemstellung im Bereich (Ultra-)Präzisionsfertigung gegenüber? Nehmen Sie Kontakt mit uns auf, wir beraten Sie gerne!

Unsere Website verwendet Cookies, damit wir die Page fortlaufend verbessern und Ihnen ein optimiertes Besucher-Erlebnis ermöglichen können. Wenn Sie auf dieser Webseite weiterlesen, erklären Sie sich mit der Verwendung von Cookies einverstanden.

Weitere Informationen zu Cookies finden Sie in unserer Datenschutzerklärung.

Wenn Sie das Setzen von Cookies z.B. durch Google Analytics unterbinden möchten, können Sie dies mithilfe dieses Browser Add-Ons einrichten.